Онищенко, В. И. Определение оптимального типа привода вращения при бестраншейном строительстве с использованием установок ГНБ (ННБ) класса МЕГА

Определение оптимального типа привода вращения при строительстве перестановок класса МЕГА в строительстве переходов магистральных трубопроводов под естественными и искусственными преградами

В статье рассматриваются вопросы зависимости производительности бурового процесса от основных рабочих параметров буровой установки, описываются и сравниваются доступные типы приводов на вращение установок ГНБ. Приводятся результаты исследований по определению преимуществ прямого гидравлического привода на вращение установок ГНБ класса мега и параметров радиально-поршневых гидравлических приводов, равновесие между которыми определяет эффективность и безаварийность работы привода вращения установок ГНБ.

Производительность бурения горизонтальной направленной скважины значительного диаметра зависит от многих факторов: нагрузки на долото, крутящего момента, скорости вращения долота, геологических условий, диаметра долота, режима подачи бурового раствора и геологических условий [4, 11, 12].

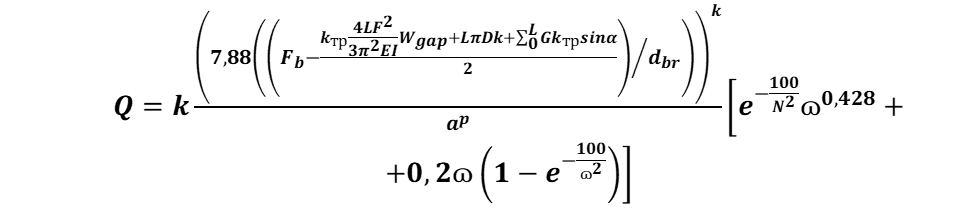

Это значит, что при выборе буровой установки следует, учитывая специфические условия реализации проекта, определить ее основные параметры: крутящий момент, усилие прямой и обратной тяги, максимальное давление и поток в системе подачи бурового раствора. Соотношение необходимых параметров определяется отношением [2]:

Формула 1

Где

Fb – достижимая нагрузка на долото, Н;

kтр – коэффициент трения трубы о грунт;

F – вес одного метра колонны, Н;

G – вес колонны;

L – длина колонны над долотом, м,

- скорость вращения,

N-крутящий момент.

При этом максимальный крутящий момент можно определить следующим образом:

Формула 2

Где

Мсж – момент сопротивления участка сжатой колонны буровых труб;

Fb – нагрузка на долото, Н;

Rскв – радиус скважины, м;

Dтр – диаметр бурильной трубы, м;

μ – коэффициент трения трубы о грунт;

Lсж – длина сжатого участка скважины, м;

E = 2 × 1011 Па;

I – момент инерции при изгибе колонны, м4.

Для растянутого участка буровой колонны:

,

Где

Мрас – момент сопротивления растянутой колонны, Нм;

Fрас – сила растяжения колонны, Н;

μ – коэффициент трения трубы о грунт;

Dтр – диаметр бурильной трубы, м.

В литературе и регламентирующих документах выбор усилия прямой и обратной тяги описан достаточно подробно [1]. Основные составляющие расчета – вес трубы и сила трения. Максимально возможное давление бурового раствора – это так же очень важный параметр буровой установки. На установках различных производителей это давление разное и зависит от типа водяного вертлюга и шлангов. Современные установки ГНБ класса мега должны иметь возможность работать с давлением до 200 бар при бурении скважин значительной протяженности и скважин с большим перепадом высот между точкой входа и выхода буровой колонны. Это очень важно учитывать при выборе буровой установки.

Большинство производителей буровых установок указывают в спецификациях лишь максимальный крутящий момент, а при выборе буровой установки важно понимать соотношение крутящего момента и скорости вращения вала, а не просто максимальную скорость и максимальный момент. Дело в том, что большинство производителей установок ГНБ используют высокооборотные аксиально-поршневые моторы с изменяемым объемом и редукторы для передачи крутящего момента на вал буровой установки [3]. При этом максимальный крутящий момент достигается при минимальной скорости вращения вала и наоборот. Это значит, что при скорости вращения вала, отличной от минимальной, крутящий момент не будет максимальным. Зависимость отражается на диаграмме момента-скорости, которая предоставляется каждым из производителей. Например, установка с усилием прямой и обратной тяги 250 тонн, максимальная скорость вращения вала – 65 оборотов в минуту, максимальный крутящий момент – 90 кНм, при 30 оборотах в минуту достижимый крутящий момент составит не более 45 кНм.

Но есть и альтернативный путь. Например, компания Universal HDD (США) в 2020 году разработала и произвела буровую установку ГНБ UNI 500x700 (рис. 1) с усилием прямой и обратной тяги 250 тонн, максимальным крутящим моментом 90 кНм и максимальной скоростью вращения вала 100 об/мин. Однако, в отличие от аналогов, на данной модели вместо классической системы с редукторами используется двойной безредукторный радиально-поршневой гидравлический привод, состоящий из двух моторов, подобно тем, что используются в судовых лебедках.

Данное техническое решение позволяет сохранять максимальное значение крутящего момента при разных скоростях вращения вала. Например, на установке UNI 500x700 при повышении скорости вращения вала от минимального значения до 50 об/мин (50 % от максимума), крутящий момент не снижается, а остается на уровне максимального – 90 кНм. А согласно формуле 1, максимальная производительность бурения при ГНБ возможна именно при сочетании максимальных значений момента вращения и скорости вращения вала.

На установках класса мини-миди использование прямого гидравлического привода также оправдано. Например, гидравлические моторы малого размера ограничены максимальным потоком гидравлического масла, который через них можно пропускать. Соответственно, максимальная скорость вращения вала установок ГНБ класса мини-миди с редуктором и малым гидравлическим мотором, как правило, ограничена 65–70 об/мин. В то время как прямой гидравлический привод с тем же максимальным моментом выдает 90–100 об/мин. Подставив эти значения в формулу 1 мы вновь подтверждаем факт значительного увеличения производительности бурения.

Вышеизложенное позволяет сделать аргументированный вывод, что достижение максимальных значений скоростей бурения и расширения скважин обеспечит эксплуатация буровой установки, обладающей наибольшим крутящим моментом при наибольшей скорости вращения вала.

Таким образом, современные безредукторные (прямые гидравлические) приводы установок ГНБ обладают рядом важных, практически актуальных преимуществ по сравнению с редукторами:

- Не требуют дополнительной системы охлаждения. В то время, как трение в редукторе вызывает нагрев трансмиссионного масла и при интенсивной работе буровой его следует охлаждать, для чего в системы с редукторами требуется установка дополнительной системы охлаждения редукторного масла.

- Не требует использования трансмиссионного масла. Это значительно упрощает сервисное обслуживание установки ГНБ.

- Нет дополнительных механических потерь. Механические потери в редукторе снижают коэффициент полезного действия всей установки;

- Более низкие уровни шума и вибрации. Движение и вращение привода каретки с редуктором вызывает значительное шумовое и вибрационное загрязнение.

- Относительная дешевизна. Установки с прямым гидравлическим приводом, как правило, имеют стоимость ниже (или на одном уровне), чем установки с редуктором на приводе вращения (это же относится и к приводу движения буровой каретки).

Буровая установка UNI500x700 с прямым гидравлическим приводом на движение и вращение.

В связи с этим возникает логичный вопрос: если данное техническое решение имеет такой однозначно положительный эффект, почему другие производители техники ГНБ (особенно в странах ЕС) не предлагают своим покупателям установки ГНБ класса мега с прямым гидравлическим приводом?

Дело в том, что производство прямых гидравлических приводов с высоким моментом – относительно новая технология для рынка ГНБ, ее пионеры –компании из США и Канады. Европейские компании значительно позже обратили внимание на эту технологию. Следует учесть, что несмотря на относительную простоту в ремонте и обслуживании, прямой гидравлический привод имеет определенные особенности, и для его производства европейским компаниям необходимо решить ряд непростых технических вопросов. К ним относятся: определение оптимальных параметров потока для промывки моторов, давления промывки, вязкости гидравлического масла; поиск технологии для быстрого и безопасного перевода радиально-поршневого мотора большого диаметра в нейтраль и т.д. Особую актуальность приобретает и разработка системы автоматического контроля для приведения системы в равновесие при пиковых нагрузках, которая до сих пор является проблемой для большинства производителей. Поэтому лишь немногие, наиболее технологически продвинутые компании имеют на сегодняшний день возможность предложить установки ГНБ класса мега с прямым гидравлическим приводом на вращение.

По статистике каждый день работы установки класса мега обходится производителю работ в среднем от 25 до 40 тысяч долларов, независимо от того, в какой части света производятся работы. Соответственно, увеличение производительности бурения даже на незначительные доли процентов имеет важное финансово-экономическое и практическое значение. В случае же перехода производителей установок ГНБ к использованию прямого гидравлического привода взамен традиционных систем с редукторами, производительность бурения вырастает не на доли, а на десятки процентов! При сохранении стоимости оборудования на прежнем уровне это позволит подрядчикам ГНБ оптимизировав свои прямые расходы, сэкономить десятки и сотни тысяч долларов на каждом из проектов.

Литература

- ПРОКЛАДКА ПОДЗЕМНЫХ ИНЖЕНЕРНЫХ КОММУНИКАЦИЙ МЕТОДОМ ГОРИЗОНТАЛЬНОГО НАПРАВЛЕННОГО БУРЕНИЯ СТО НОСТРОЙ 2.27.17-2011. Издание официальное Филиал ОАО ЦНИИС Научно-исследовательский центр «Тоннели и метрополитены» Общество с ограниченной ответственностью Издательство «БСТ» Москва 2012.

- Анищенко Василий Иванович «ОБОСНОВАНИЕ ПАРАМЕТРОВ РЕЕЧНОЙ БУРОВОЙ УСТАНОВКИ ДЛЯ БУРЕНИЯ НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН БОЛЬШОГО ДИАМЕТРА С ИЗМЕНЯЮЩИМСЯ ПРОФИЛЕМ» Автореферат диссертации на соискание учѐной степени кандидата технических наук Владикавказ 2021

- Баклашов И.В., Картозия Б.А. Механика горных пород. М.: Недра, 1975.

- Барон Л.И. Глатман Л.Б. Контактная прочность горных пород. М.: Недра, 1968.

- ГОСТ и 16293–82 и СТ СЭВ 2446–80 «Установки буровые комплектные для эксплуатационного и глубокого разведочного бурения»

- Willoughby, David (2005). Horizontal Directional Drilling, p. 1–263. Mcgraw-Hill, New York.

- Булатов А.И., Проселков Ю.М., Шаманов С.А. Техника и технология бурения нефтяных и газовых скважин. М.: Недра, 2003. 1007 с.

- Бурение геологоразведочных скважин: Учебное пособие / В.Г. Храменков, В. И. Брылин. Томск: Изд-во ТПУ, 2010. 244 с.

- Определение типа и параметров подшипников и уплотнений центрального вала прямого гидравлического привода вращения реечной буровой установки в зависимости от нагрузок при бурении / Ю.В. Дмитрак, В.И. Анищенко // Горный информационно-аналитический бюллетень. 2021. № 8 (специальный выпуск 13). С. 16–27. DOI: 10.25018/0236_1493_2021_8_13_16.

- Расчет и конструирование нефтепромыслового оборудования: Учебное пособие для вузов / Л.Г. Чичеров, Г.В. Молчанов, А.М. Рабинович и др. М.: Недра, 1987. 422 с.

- Galle E.M and Woods A.B., “Best Constant Weight and Rotary Speed for Rotary Rock Bits,” Drill. And Prod. Prac., API 1963, pp. 48–73.

- Galle, E.M. and Woods, H.B.: "Variable Weight and Rotary Speed for Lowest Drilling Cost", paper presented at 20th Annual Meeting of AAODC, New Orleans, LA, September 25–27, 1960.

- Litjens P.P.T. and H.J.A.M. Hergarden (2001). A calculation method to determine pulling forces in a pipeline during installation with horizontal directional drilling, Von der production zur service Schrift (Schriftenreihe aus dem institut for Rohrleitungsbau Oldenburg).

- Optimization of Weight on Bit During Drilling Operation Based on Rate of Penetration Model. Sonny Irawan, Irwan Anwar // Jurnal Aptek. Januari, 2012. Vol. 4. No. 1. С.55–64.